В контексте быстрого развития современного животноводства кормовые экструдеры широко используются на заводах по переработке кормов, фермах и в исследовательских центрах по кормам в качестве важного оборудования для улучшения использования кормов, их поедаемости и производительности хранения. Однако из-за сложных условий эксплуатации и большой нагрузки кормовых экструдеров в сочетании с неправильной эксплуатацией и управлением очень легко вызвать отказ оборудования или даже преждевременный слом. Поэтому вопрос о том, как продлить срок службы кормовых экструдеров, стал центром внимания большинства пользователей. В этой статье будут систематически рассмотрены эффективные методы продления срока службы кормовых экструдеров с точки зрения множества аспектов, таких как понимание конструкции, обработка сырья, эксплуатационные характеристики, ежедневное обслуживание и предотвращение неисправностей.

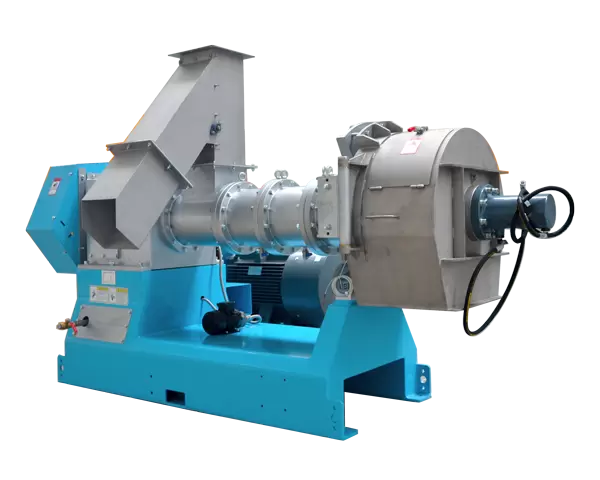

Первым шагом к улучшению срока службы является глубокое понимание структуры оборудования и принципа его работы. Экструдер кормов в основном расширяет сырье при высокой температуре и высоком давлении посредством высокоскоростного вращения шнека в цилиндре и, наконец, выдавливает его из матрицы для формирования гранул или расширенного корма. Его основные компоненты включают в себя:

Система подачи: контролируйте скорость потока сырья, чтобы обеспечить равномерную подачу.

Винтовая система: Это наиболее важный компонент, который определяет эффективность транспортировки, смешивания, сжатия и расширения материала.

Система нагрева: включая электрический или паровой нагрев, регулировка температуры в бочке.

Система форм: формы с различными отверстиями позволяют производить корма с различными характеристиками.

Система трансмиссии: обеспечивает нормальную работу винта и передает мощность всему оборудованию.

Система управления: интеллектуальная панель управления, установка таких параметров, как температура, давление, скорость и т. д.

Разъяснение функций вышеуказанных компонентов поможет операторам обнаруживать отклонения и быстро определять источник неисправностей при ежедневном использовании, чтобы проводить целенаправленное обслуживание и улучшения.

Выбор и предварительная обработка сырья напрямую влияют на загрузку и срок службы экструдера. Особое внимание следует уделить следующим пунктам:

Контроль влажности: Слишком высокое содержание влаги в экструдированном сырье приведет к затруднению вспучивания и закупорке, а слишком низкое содержание влаги легко приведет к образованию пыли и механическому износу. Обычно рекомендуется контролировать его на уровне 16%~20%.

Просеивание примесей в сырье: Посторонние металлические частицы, камни, гравий и другие примеси, попадающие в машину, с большой вероятностью могут повредить шнек, форму и даже всю машину. Перед подачей примеси должны быть полностью удалены магнитными сепараторами и просеивающим оборудованием.

Умеренный размер дробленых частиц: Слишком крупные частицы не только повлияют на эффект вспучивания, но и усугубят износ шнека и цилиндра. Рекомендуется использовать порошок размером менее 60 меш.

Равномерное смешивание: сырье, состоящее из различных ингредиентов, необходимо тщательно перемешать, чтобы предотвратить локальный перегрев или неравномерное сжатие, что повлияет на нагрузку оборудования и стабильность выходного сигнала.

Правильная эксплуатация оборудования является залогом продления срока его службы. Неправильная эксплуатация не только приведет к мгновенному жесткому повреждению, но и приведет к кумулятивным потерям при длительной эксплуатации. Предложения:

Проверка перед запуском: убедитесь, что все соединительные болты затянуты, уровень масла нормальный, нет утечек или ослабления масла.

Процесс предварительного нагрева нельзя пропустить: основной станок можно запускать только после того, как система нагрева достигнет заданной температуры, в противном случае это приведет к перегрузке и заклиниванию шнека.

Подавайте с равномерной скоростью: Избегайте подачи большого количества материала за один раз, что может привести к перегрузке и повреждению приводного двигателя и винтовой системы. Для достижения медленной и равномерной подачи следует использовать частотно-регулируемый питатель.

Избегайте работы на холостом ходу и перегрузки: работа на холостом ходу может легко привести к увеличению сухого износа деталей, а работа на перегрузке приведет к тому, что двигатель и система замедления будут находиться в состоянии высокой нагрузки в течение длительного времени.

Выключение следует выполнять в определенном порядке: сначала следует остановить материал, а затем основную машину после полной вытяжки сырья, и, наконец, следует выключить систему нагрева, чтобы избежать затвердевания остатков внутри шнека и заклинивания.

Даже самое лучшее оборудование не может обойтись без тщательного обслуживания. Пользователям рекомендуется создать научный журнал обслуживания и сосредоточиться на следующих аспектах:

Техническое обслуживание системы смазки: регулярно проверяйте уровень и чистоту смазочного масла, заменяйте смазочное масло в соответствии с инструкцией по эксплуатации оборудования и обеспечьте бесперебойную работу шестерен и подшипников.

Проверка зазора между шнеком и цилиндром: износ между шнеком и цилиндром увеличится при длительной эксплуатации, что приведет к снижению эффективности расширения и даже заклиниванию. Расходные детали следует регулярно проверять и вовремя заменять.

Проверка системы отопления: Если в нагревателе имеются изношенные электрические нагревательные трубки, неточные термостаты и поврежденные термисторы, его следует своевременно отремонтировать и заменить, чтобы избежать выхода температуры за пределы нормы и возгорания оборудования.

Очистка остатков корма: После каждого отключения необходимо своевременно убирать остатки корма, особенно смеси с высоким содержанием белка и жира, которые легко закоксовываются и твердеют внутри бочки, что затрудняет последующее использование.

Техническое обслуживание электрической системы: регулярно проверяйте надежность электропроводки двигателя, линии и панели управления, чтобы избежать короткого замыкания и возгорания электронной системы управления.

Приобретение оборудования обычной марки может не только гарантировать качество продукции и послепродажное обслуживание, но и облегчить последующую замену аксессуаров. Хотя неоригинальные или некачественные аксессуары дешевы, они имеют нестабильную работу, повышенный износ и короткий срок службы, что увеличивает расходы на техническое обслуживание.

При замене ключевых компонентов, таких как шнеки, цилиндры, формы и подшипники, обязательно выбирайте оригинальные принадлежности, соответствующие основной машине, чтобы обеспечить максимальную эффективность работы и срок службы оборудования.

Технически квалифицированные операторы и обслуживающий персонал являются основной гарантией улучшения срока службы оборудования. Предприятия должны регулярно организовывать техническое обучение, чтобы операторы были знакомы с:

Логика работы оборудования и настройка параметров;

Диагностика неисправностей и методы предварительного устранения неполадок;

Простой ремонт и ежедневное обслуживание;

Процедуры безопасной эксплуатации и меры аварийного отключения.

Избегайте риска неправильной работы, вызванной заменой персонала или привлечением временных работников.

С развитием интеллектуального производства все больше оборудования для расширения оснащается датчиками температуры, датчиками давления, модулями контроля тока и т. д. Предприятия могут использовать эти данные для достижения следующих целей:

Мониторинг состояния работы шнека в режиме реального времени;

Автоматическая сигнализация при аномальном повышении температуры и изменении тока;

Анализ исторических данных прогнозирует цикл технического обслуживания;

Предупреждение о неисправностях для предотвращения внезапных простоев.

Благодаря цифровому управлению техническое обслуживание оборудования трансформируется из «пассивного реагирования» в «активное предупреждение».

Как высоконагруженное, непрерывно работающее механическое оборудование, срок службы экструдера кормов зависит не только от исходного качества изготовления, но и от каждой детали пользователя при фактическом использовании. От выбора материала и подготовки ингредиентов до стандартизированной эксплуатации, от регулярного обслуживания до интеллектуального мониторинга, оптимизация каждого звена значительно улучшит эффективность работы оборудования и срок службы, чтобы действительно реализовать эффективную, стабильную и долговечную работу экструдера кормов и создать постоянную ценность для предприятий по производству кормов.

Как профессиональный производитель экструдеров для кормов, мы не только стремимся поставлять клиентам эффективное и долговечное оборудование для смешивания, но и уделяем больше внимания стабильной работе всей цепочки переработки кормов, помогая клиентам создавать эффективную и малопотерьную систему производства кормов, а также комплексно повышать стабильность и экономическую выгоду линии по производству кормов.